固化剂废水缠绕管换热器-售后无忧

‘文章由山东擎雷环境科技股份有限公司提供’

一、技术背景:固化剂废水的处理挑战

固化剂(如胺类、酸酐类)生产过程中产生的废水具有三大典型特征,对传统换热设备提出严峻挑战:

强腐蚀性:含有机胺与酸性物质,pH值波动范围大(通常为2-12),长期接触会导致普通金属换热器(如碳钢、不锈钢)发生电化学腐蚀,设备寿命通常不足6个月。

高粘性与易结垢:树脂类杂质、高分子聚合物在温度变化时易析出,附着在换热管内壁形成致密垢层。传统列管式换热器的直管结构易导致垢层堆积,传热效率下降30%以上。

温度波动大:废水温度常处于40-90℃区间,而后续生化处理需将温度控制在25-35℃。直接冷却会造成大量热能浪费,不符合节能要求。

二、缠绕管换热器的技术突破:结构创新与材料适配

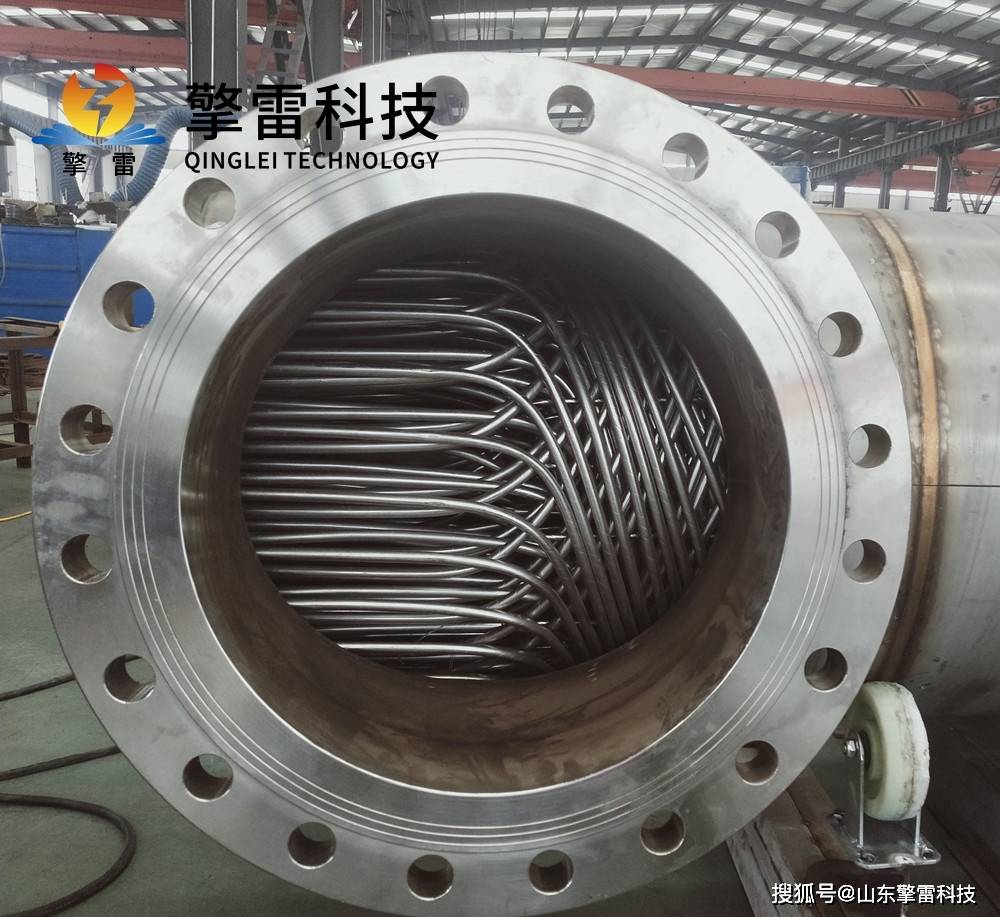

缠绕管换热器以“U型管缠绕+壳程导流”为核心结构,通过螺旋流场与材料创新,实现对固化剂废水的高效处理:

复合材质设计

基材选择:主体壳体采用Q345R碳钢确保整体强度,换热管根据废水pH值选择316L不锈钢(中等腐蚀)或哈氏合金(强腐蚀),管壁厚度控制在1.5-2.0mm,既保证耐腐蚀性能,又降低传热热阻。

密封结构优化:采用氟橡胶垫片或石墨填料密封,避免废水泄漏导致的设备腐蚀与环境污染。某化工企业的应用数据显示,采用哈氏合金换热管的缠绕管换热器,在处理pH=3的胺类固化剂废水时,连续运行18个月未出现明显腐蚀,设备寿命较传统不锈钢换热器延长3倍以上。

螺旋流场抑制垢层

管程流场优化:U型换热管呈螺旋状缠绕在中心筒上,废水在管内流动时形成螺旋流,流速提升至1.5-2.0m/s(传统列管式换热器流速通常为0.8-1.2m/s)。高流速产生的剪切力可抑制垢层附着,实际运行中垢层厚度仅为传统设备的1/5。

壳程导流减少死区:壳程采用折流板或导流筒,使冷却介质(如循环水)在壳程内形成错流,避免局部死区,进一步减少垢层堆积。某企业采用缠绕管换热器后,年清洗次数从4次降至1-2次,维护成本降低60%。

高传热系数与热能回收

螺旋缠绕结构增大了换热面积:单位体积换热面积可达200-500㎡/m³(传统设备80-150㎡/m³),同时螺旋流场破坏了传热边界层,传热系数K值达800-1200W/(㎡·℃),较传统设备提升40%以上。

逆流换热设计:冷热流体在管内外形成纯逆流流动,端面温差仅2℃,热回收效率提高至95%以上。某年产1万吨环氧树脂固化剂的企业应用数据显示,采用缠绕管换热器回收废水热能(进水85℃,出水40℃),每月节约蒸汽200吨,年节能效益超30万元。

三、应用流程:预处理与深度处理的双重保障

缠绕管换热器在固化剂废水处理中主要应用于“预处理换热”与“深度处理保温”两个核心环节:

预处理阶段:废水降温与热能回收

换热过程:高温废水(85℃)在管内螺旋流动,与壳程冷却介质(30℃)进行热交换,废水温度降至40℃以下,满足后续生化处理的温度要求(25-35℃)。

热能利用:若壳程通入新鲜水,换热后水温可升至60-70℃,可直接用于生产车间的清洗用水或原料预热,实现热能回收。

深度处理阶段:维持生化反应温度

冬季保温:当废水温度低于反应温度时,缠绕管换热器的壳程通入蒸汽或热水,通过换热将废水温度提升至设定值。

夏季降温:当废水温度过高时,壳程切换为循环水,通过换热降低废水温度,确保微生物活性稳定。某企业的运行数据显示,采用缠绕管换热器控制生化池温度后,COD去除率从75%提升至88%,氨氮去除率从60%提升至82%。

四、关键问题与优化方向:技术升级与成本优化

尽管缠绕管换热器在固化剂废水处理中优势显著,但实际应用中仍需关注以下问题,并通过技术优化提升设备性能:

检修难度较大

问题:U型缠绕管的结构导致管程清洗与更换难度较高,若发生管内堵塞,需拆解设备进行维修,耗时较长。

优化方向:在设备设计中增加“在线清洗接口”,采用高压水射流或化学清洗液进行管程在线清洗,无需拆解设备;同时优化管板结构,便于单根换热管的更换。

材质适配性

问题:对于含有氟化物、高浓度氯离子的特殊固化剂废水,常规哈氏合金材质仍存在腐蚀风险。

优化方向:研发“陶瓷涂层换热管”或“钛合金复合管”,提升对特殊腐蚀性废水的耐受能力,拓展设备应用范围。

成本控制

问题:哈氏合金、钛合金等高端材质成本较高,导致设备初始投资压力较大。

优化方向:开发“标准化模块设计”,通过批量生产降低制造成本;同时推广“融资租赁”模式,减轻企业初始投资压力。

智能化控制

优化方向:集成温度、压力、流量传感器与PLC控制系统,实现换热过程的自动调节(如根据废水温度切换冷却/加热模式),提升运行稳定性与节能效果。