制药加热反应温控系统-售后无忧

‘文章由山东擎雷环境科技股份有限公司提供’

在制药行业,温度控制是影响药品纯度、安全性和生产效率的核心要素。从原料药合成到生物制品培养,从疫苗灭活到结晶干燥,每一个环节的温度波动都可能引发连锁反应,导致产品质量下降甚至生产失败。制药加热反应温控系统通过集成热交换技术、智能控制算法与高精度传感器,构建起覆盖全流程的动态温场管理体系,成为现代制药工业不可或缺的“温度管家”。

一、系统架构:多模块协同构建闭环控制体系

制药加热反应温控系统由五大核心模块组成,通过闭环逻辑实现温度的精准调控:

温度检测模块:采用热电偶与热电阻组合传感器,覆盖-120℃至250℃宽温域,测量精度达±0.1℃。例如在mRNA疫苗生产中,系统需将脂质纳米颗粒(LNP)合成温度控制在±0.1℃范围内,确保粒径分布均匀性。

控制模块:基于PLC/DCS系统搭载PID算法与数字孪生模型,实现温度偏差的动态修正。某企业通过前馈控制技术,根据原料加入量预调加热功率,使温度波动控制在±0.3℃以内。

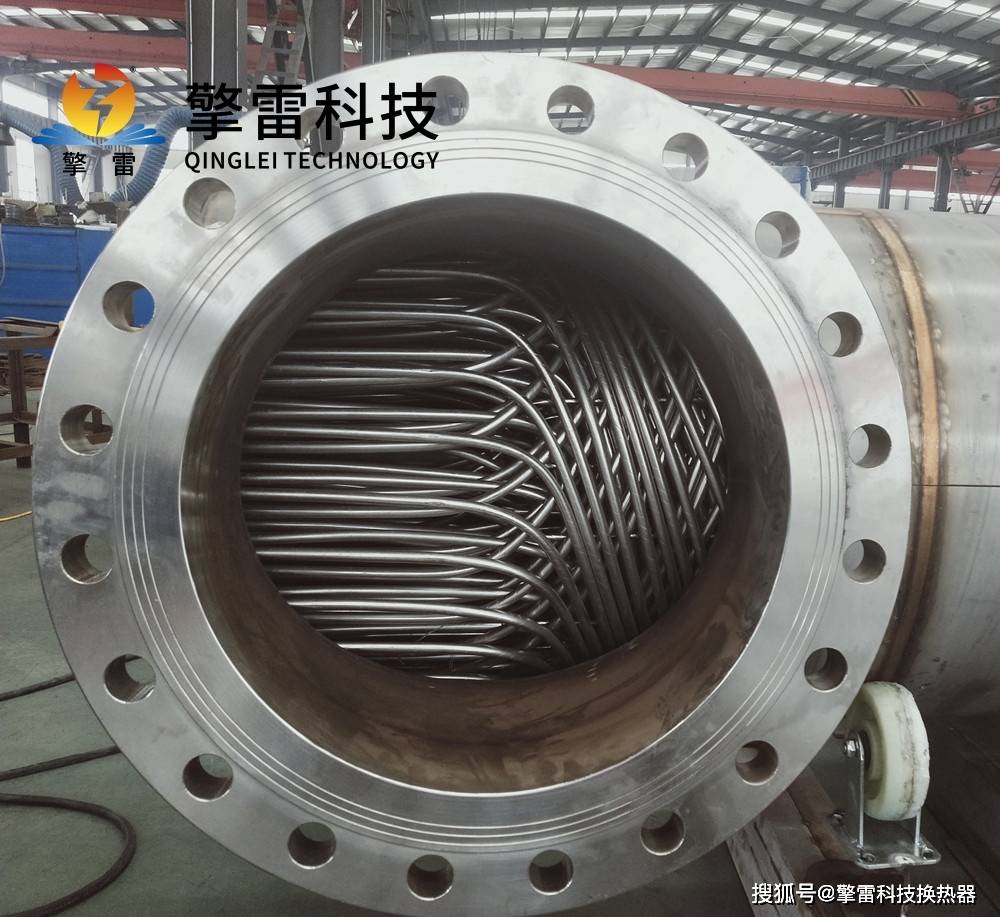

加热模块:集成电加热管、蒸汽加热与油浴加热三种方式。电加热管通过调节供电电压实现功率精细控制,蒸汽加热系统配备压力补偿装置,确保大型反应釜温度均匀性。

制冷模块:采用蒸汽压缩循环原理,通过变频压缩机与电子膨胀阀联动,实现制冷量0-100%无级调节。在抗生素发酵工艺中,系统将培养基温度从37℃降至4℃的冷却速率达8℃/min。

循环模块:磁力泵驱动导热介质在夹套内形成强制对流,流速可达3m/s。某企业通过优化泵体结构,使反应釜内温度场均匀性提升40%,消除局部过热现象。

二、核心技术突破:三维度提升控温性能

超精密控制技术

某企业开发的TCU系统采用双传感器冗余设计,主传感器失效时备用传感器自动接管,确保控温连续性。在单克隆抗体生产中,该系统将培养基温度波动控制在±0.2℃范围内,产物活性提升15%。

螺旋板式换热器通过0.3mm微通道设计,比表面积达5000m²/m³,传热系数突破1400W/(m²·K)。在磺胺类抗生素中间体合成中,系统实现±0.5℃控温精度,产品纯度达99.9%。

智能响应算法

模型预测控制(MPC)技术通过建立反应热力学模型,提前10秒预测温度变化趋势。在加氢反应中,系统根据催化剂活性衰减曲线动态调整加热功率,使反应选择性提升8%。

自适应控制算法针对气泡干扰问题,通过监测搅拌功率变化自动修正温度设定值。在发酵工艺中,该技术使溶氧量波动降低60%,菌体生长周期缩短12小时。

材料创新应用

碳化硅陶瓷换热器在1200℃氢环境下稳定运行超5万小时,耐腐蚀性是哈氏合金的10倍。在甲醇合成气冷凝工艺中,设备寿命突破15年,维护成本降低70%。

钛合金内衬技术使设备在湿氯气环境中年腐蚀速率仅0.008mm,适用于海水淡化等严苛场景。某企业采用该技术后,设备更换周期从3年延长至15年。

三、典型应用场景:全流程守护药品质量

原料药合成

在头孢类抗生素生产中,系统通过程序升温控制水解反应速率,将副产物含量从3%降至0.5%。某企业采用分阶段控温策略,使反应时间缩短40%,单釜产量提升25%。

生物反应器控温

细胞培养工艺中,系统通过非接触式温度控制避免污染风险。某CHO细胞培养项目采用±0.1℃控温精度,细胞密度提升30%,抗体表达量增加18%。

疫苗生产

灭活疫苗工艺中,系统将病毒液从2℃升至60℃的升温速率控制在±0.5℃/min,确保病毒灭活彻底性。某新冠疫苗生产线采用该技术后,批次间效价差异缩小至5%以内。

结晶干燥

在抗生素结晶工艺中,系统通过快速降温(5℃/min)诱导晶体均匀成核。某企业采用该技术后,产品粒度分布系数(C.V.值)从45%降至25%,过滤效率提升3倍。

四、未来发展趋势:智能化与绿色化双轮驱动

AI赋能预测性维护

某企业开发的数字孪生系统通过分析10万组历史数据,建立温度-质量关联模型。系统可提前72小时预测设备故障,使非计划停机时间减少80%。

集成化生产单元

模块化设计使温控系统与加料、搅拌、过滤等设备形成一体化单元。某企业打造的智能反应釜集成5G通信模块,实现远程参数优化,人工操作误差率降低90%。

低碳节能技术

热泵技术将余热回收效率提升至85%,某制药厂采用该技术后年节约蒸汽3万吨,减少CO₂排放1.2万吨。纳米流体换热介质使系统能耗降低15%,同时提升控温响应速度20%。

五、行业实践:标杆案例解析

案例1:抗生素发酵温控升级

某企业原有系统温度波动达±2℃,导致菌体生长异常。更换为TCU系统后,通过多级换热设计实现±0.3℃控温精度,抗生素产量提升15%,纯度从92%提高至98%。

案例2:mRNA疫苗生产突破

在LNP合成环节,传统系统因温度波动导致粒径分布系数(PDI)达0.3。采用高精度温控系统后,PDI降至0.1以下,疫苗稳定性显著提升,冷链运输成本降低40%。

案例3:连续流反应优化

某企业将微通道反应器与TCU系统集成,实现150℃至-30℃的极速温变。在聚酯合成中,该技术使二甘醇副产物含量从2%降至0.3%,产品优等品率提升至99%。

制药加热反应温控系统正通过技术创新重塑行业生产范式。从纳米级温度控制到全流程数字化管理,从单一设备升级到智能生产单元,这项技术不仅守护着药品质量生命线,更推动着制药工业向高效、绿色、可持续的未来迈进。随着AI、物联网等技术的深度融合,温控系统将成为制药企业构建智能工厂的核心引擎,为人类健康事业提供更强大的技术支撑。