陶瓷表面镀金在医疗航天领域的隐形价值|深圳同远

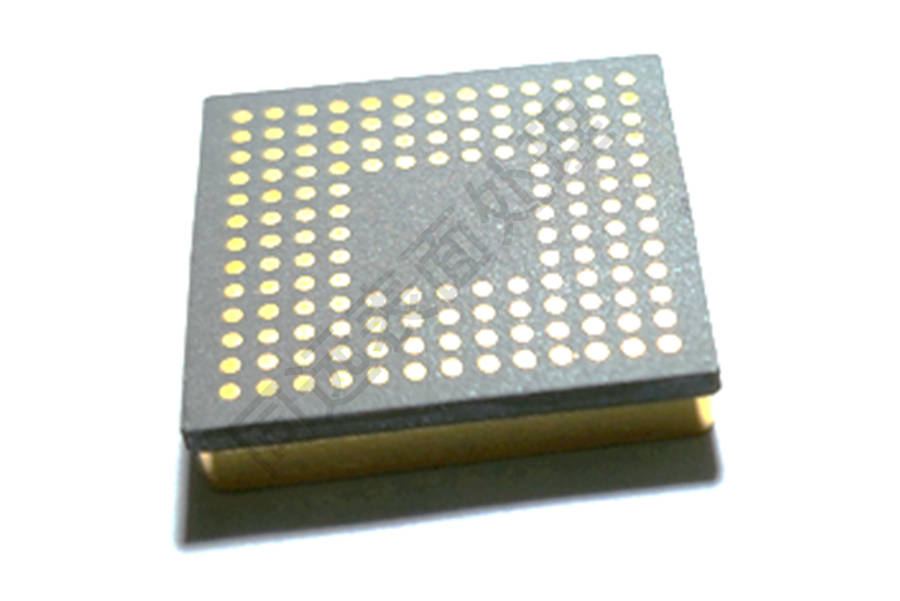

陶瓷表面镀金作为一项融合材料科学与表面工程的精密技术,通过物理或化学手段将黄金等金属元素沉积于陶瓷基材表面,实现装饰性与功能性的双重提升。陶瓷的高硬度、耐高温特性与黄金的化学稳定性、优异导电性形成完美互补,使这一工艺在电子、珠宝、航空航天等多个领域占据重要地位。从古代皇室御用的装饰器物到现代5G通信的核心元件,陶瓷表面镀金技术历经千年演变,已成为高端制造领域不可或缺的关键工艺。

一、陶瓷表面镀金的工艺本质:材料特性与结合逻辑

陶瓷表面镀金的核心并非简单的金属覆盖,而是通过界面优化实现两种异质材料的稳固结合。陶瓷基材(如氧化铝、氧化锆)虽具备绝缘、耐热等优势,但表面惰性强、缺乏导电性,而黄金凭借电阻率低(2.4×10⁻⁸Ω・m)、化学稳定性高、焊接润湿性好等特性,成为理想的镀层材料。

两者的结合需突破三大技术瓶颈:

1、陶瓷表面能低(约30-40mN/m)导致的附着力不足;

2、热膨胀系数差异引发的镀层剥落;

3、陶瓷绝缘性对沉积工艺的限制。

为解决这些问题,现代工艺通过“过渡层缓冲+表面活化”的组合方案,在陶瓷与金层之间构建稳固的连接体系,实现结构与性能的协同优化。

二、陶瓷表面镀金的核心流程:从预处理到成品检测的全链条控制

1、预处理:筑牢结合基础:先通过超声波(40kHz)+兆声波(1MHz)联合清洗去除陶瓷表面油污与烧结助剂,确保水膜持续时间≥30秒;再经等离子刻蚀(功率300-500W)将表面粗糙度提升至Ra0.3-0.5μm,最后用酸性活化液(pH1.5-2.0)形成羟基活性层,为后续沉积创造条件;

2、过渡层制备:采用氨基磺酸镍体系预镀5-8μm镍层,或通过1600℃以上高温烧结钨钼浆料,形成“缓冲桥梁”,缓解陶瓷与金层的应力差异,镀层硬度控制在HV200-250以平衡强度与韧性;

3、镀金沉积:主流采用电镀与化学镀两种方式。电镀通过脉冲电解(电流密度0.8-1.2A/dm²,占空比30%-50%)实现0.5-3μm金层可控沉积,适合对耐磨性要求高的场景;化学镀利用氧化还原反应,无需外接电流,可实现复杂形状陶瓷件的均匀镀覆。现代工艺多采用无氰金盐体系(金含量8-10g/L),既保障镀层纯度≥99.9%,又符合环保要求;

4、后处理与检测:经三级纯水清洗(电导率≤10μS/cm)和真空烘干(80℃,-0.09MPa)后,通过X射线荧光测厚仪(精度±0.03μm)、冷热冲击试验(-55℃~125℃,100循环)等手段检测,确保镀层附着力≥12N/cm、厚度偏差±0.1μm内,批次合格率稳定在99.5%以上。

三、陶瓷表面镀金的技术突破:破解行业痛点的创新路径

1、纳米锚定技术:通过溶胶-凝胶法在陶瓷表面植入50-100nm镍颗粒,形成微观“锚点”结构,使镀层附着力从传统工艺的5N/cm提升至12N/cm以上,远超行业标准;

2、分区温控系统:针对陶瓷导热性差的问题,将基材划分为中心区(50±1℃)与边缘区(55±1℃),实时调整电流密度,解决镀层厚度不均问题;

3、复合镀层体系:采用金镍、金钴合金镀层,在保留黄金核心性能的基础上提升硬度与耐磨性,满足高频触点、多次焊接等特殊场景需求。

四、陶瓷表面镀金的多元应用:横跨多领域的实用价值

1、电子领域:作为5G通信模块、传感器、超导量子比特等元件的核心工艺,金层降低界面电阻、提升信号稳定性,满足汽车电子AEC-Q100等严苛标准;

2、装饰领域:用于珠宝饰品、工艺摆件、高端手表表壳,黄金的独特光泽与陶瓷的温润质感融合,提升产品奢华感与附加值,镀层厚度可根据需求调整至0.1-3μm;

3、特种领域:在起搏器、神经刺激器等医疗设备中,金层实现陶瓷基板与钛壳的气密封接,且生物相容性优异;航空航天设备中,其耐高温、抗腐蚀特性保障极端环境下的可靠性。

随着高端制造需求升级,陶瓷表面镀金技术呈现两大发展趋势:一是环保化转型,无氰镀液、废液回收系统的普及,减少污染物排放;二是定制化服务,通过调整镀层厚度、合金成分、工艺参数,满足不同行业的个性化需求,如3D打印陶瓷与镀金工艺结合,实现复杂结构快速定制。未来,跨学科技术融合将进一步拓展其应用边界,在柔性电子、新能源等领域释放更大价值。