聚氯乙烯模具:在日用品制造中的高效解决方案|双宇塑胶模具

聚氯乙烯作为全球产量领先的通用塑料,凭借耐腐蚀、成本可控、可塑性强等优势,广泛渗透建筑、医疗、汽车、家电等核心领域。聚氯乙烯模具作为PVC制品成型的核心装备,是连接熔融原料与终端产品的关键桥梁,其技术水平直接决定制品的尺寸精度、表面质量与生产效率。由于PVC材料存在热敏性强、熔体流动性差、加工中易释放氯化氢腐蚀气体等固有特性,聚氯乙烯模具需在材料选型、结构设计、工艺适配等方面形成针对性技术方案,才能实现高效稳定生产。

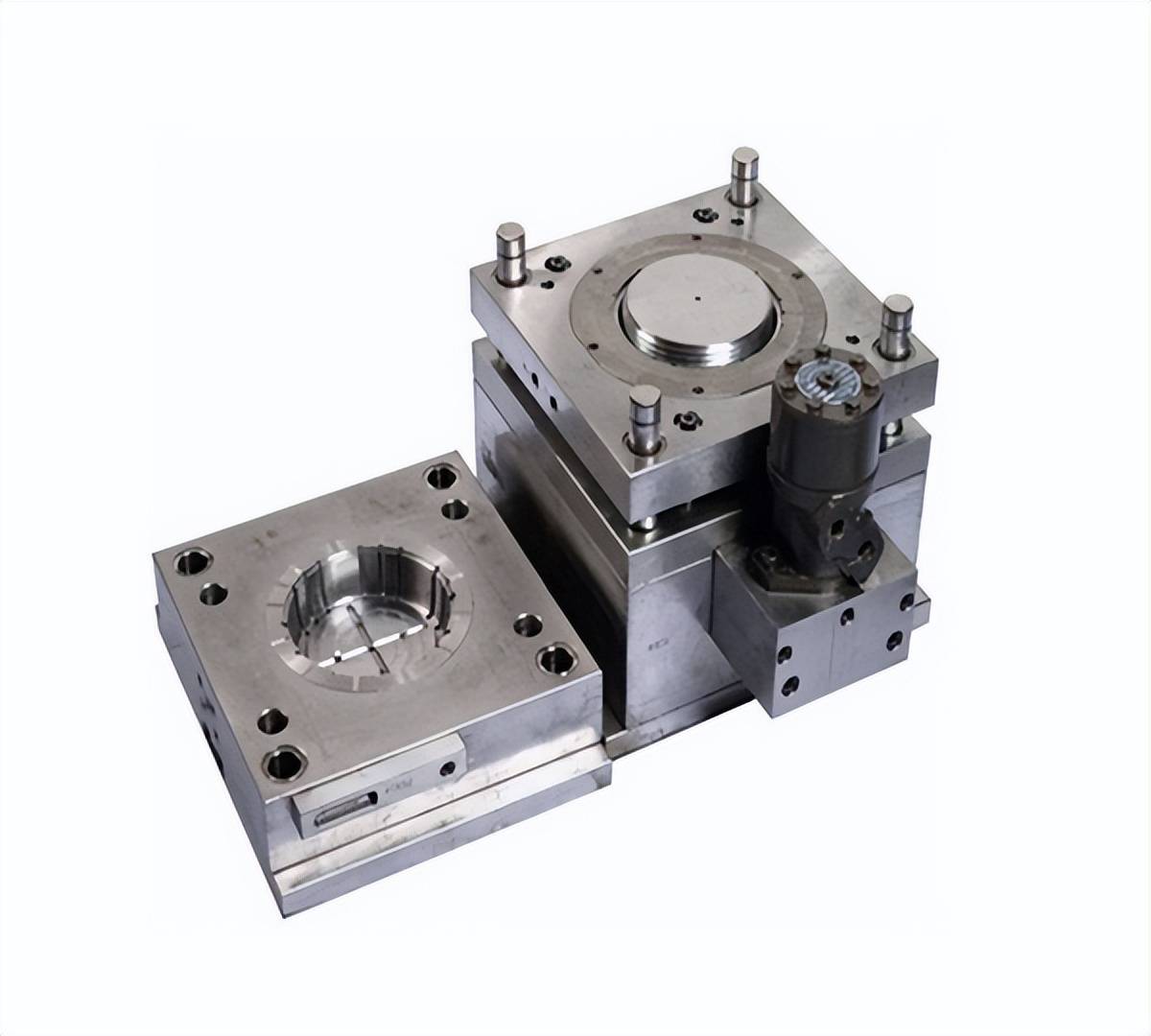

一、聚氯乙烯模具的材料适配与基础技术特性

PVC材料的特殊性能的决定了聚氯乙烯模具必须具备针对性的基础技术特性,而材料选型是保障这些特性的首要前提。

1、高精度成型能力:通过精密加工保证型腔尺寸精度,满足PVC制品严格的尺寸公差要求;

2、强耐腐蚀性能:针对PVC分解产生的氯化氢气体,模具表面需经镀铬或电解抛光处理,延长使用寿命;

3、精准热管理能力:因PVC熔融温度区间窄,超过200℃易分解,模具需配备分区温控系统,控制型腔温差≤±2℃;

4、优化的流道设计:针对PVC熔体粘度高的特点,采用平滑曲线流道结构,减少流动阻力,避免短射、气泡等缺陷。

二、聚氯乙烯模具的设计与加工关键技术

1、结构系统设计方面

冷却系统采用随形设计,水路间距控制在20-30mm,针对环形管件采用环形水路,与型腔壁距离保持8-10mm,确保冷却均匀;脱模机构针对PVC易粘模特性,采用多点同步顶出,顶针密度每100cm²不少于2个,深腔制品需增加0.5°-1°的脱模斜度,必要时采用阶梯式脱模设计;排气系统需在型腔末端、熔接痕位置开设0.03-0.05mm深的排气槽,总面积不小于型腔投影面积的1%,避免气体滞留导致烧焦缺陷;

2、精密加工工艺方面

通过高速铣削、电火花加工实现型腔高精度成型,线切割加工精度可达±0.005mm;表面处理采用抛光+氮化或电解抛光工艺,使型腔粗糙度Ra≤0.08μm,医疗级制品模具甚至需达到Ra≤0.02μm的镜面抛光标准,减少微生物附着风险。流道与浇口设计需遵循短、粗、直原则,主浇道直径不小于8mm,分流道直径6-8mm,截面优先选用圆形以减少流动阻力;浇口类型根据制品调整,管件类用侧浇口,薄片类用点浇口,且需设置在制品最厚壁处,确保熔体均匀填充。

三、聚氯乙烯模具的行业应用技术适配优化

1、建筑行业:生产PVC管材、型材等大尺寸制品时,模具采用螺旋式流道设计,保证口径≤630mm排水管的壁厚均匀性,同时优化冷却系统适配厚壁制品的散热需求;

2、医疗行业:制造输液器组件、呼吸面罩等耗材时,模具需符合ISO14644-1 Class8洁净室标准,型腔采用耐腐蚀不锈钢材质并经电解抛光处理;

3、汽车与家电行业:针对内饰件、密封件等产品,模具兼顾结构强度与轻量化需求,采用模块化设计支持批量生产中的快速成型;

4、共挤制品领域:PVC软硬共挤模具通过界面相容剂添加与流道非对称补偿设计,保证复合管材、地板基材的层间结合强度≥1.5MPa。

四、聚氯乙烯模具的维护与故障解决进阶方案

科学的维护保养与精准的故障解决是延长模具寿命、保障生产连续性的关键进阶技术。日常维护方面,每班生产后需用中性清洁剂清理型腔残料,高压气枪吹扫冷却水路;运动部件涂覆二硫化钼锂基脂,定期检查分型面间隙,超过0.03mm需研磨修复。定期保养需建立常态化机制,月度检测型腔尺寸磨损,超0.05mm需补焊抛光;季度更换水路密封圈,停用模具涂硬膜防锈剂,存放于湿度≤60%、温度20±5℃环境。

针对生产中的常见故障,需结合模具结构与PVC加工特性制定解决方案:出现飞边时,优先研磨分型面或调整合模精度;脱模困难可增加脱模斜度至2°-3°,或采用特氟龙涂层防粘处理;填充不足多因流道或浇口偏小,需扩大尺寸并适当提高料筒温度5-10℃;表面缩痕源于冷却不均,需在对应区域增加冷却水路或延长冷却时间;模具腐蚀则需定期检查镀铬层厚度,磨损超过50%及时重新镀铬,并加强型腔清洁频次。

聚氯乙烯模具的技术体系围绕PVC材料特性展开,从基础的材料适配与特性把控,到核心的设计加工优化,再到场景化的应用适配,最终以科学的维护故障解决保障生产稳定性,形成完整的技术递进链条。随着环保型PVC材料的推广,聚氯乙烯模具技术将进一步向更高精度、更强防腐性、更优温控精度的方向升级,为PVC制品产业的高质量发展提供核心支撑。