钛合金制药冷却换热器-售后无忧

‘文章由山东擎雷环境科技股份有限公司提供’

一、钛合金材料:耐腐蚀与高效传热的双重保障

钛合金凭借其独特的物理化学性质,成为制药冷却换热器的核心材料,其优势体现在以下三方面:

耐腐蚀性卓越:在含氯离子(Cl⁻)的制药工况中,钛合金的腐蚀速率可控制在0.001mm/年以下,寿命突破20年。例如,某抗生素发酵企业采用钛合金换热器后,设备寿命延长至15年,维护成本降低60%,显著优于传统不锈钢材质(年腐蚀速率0.1—0.5mm)。在维生素B1生产中,传统不锈钢设备在盐酸硫胺介质中一年即腐蚀穿孔,而钛合金设备连续运行7年无腐蚀迹象,投资回报周期缩短至3个月。

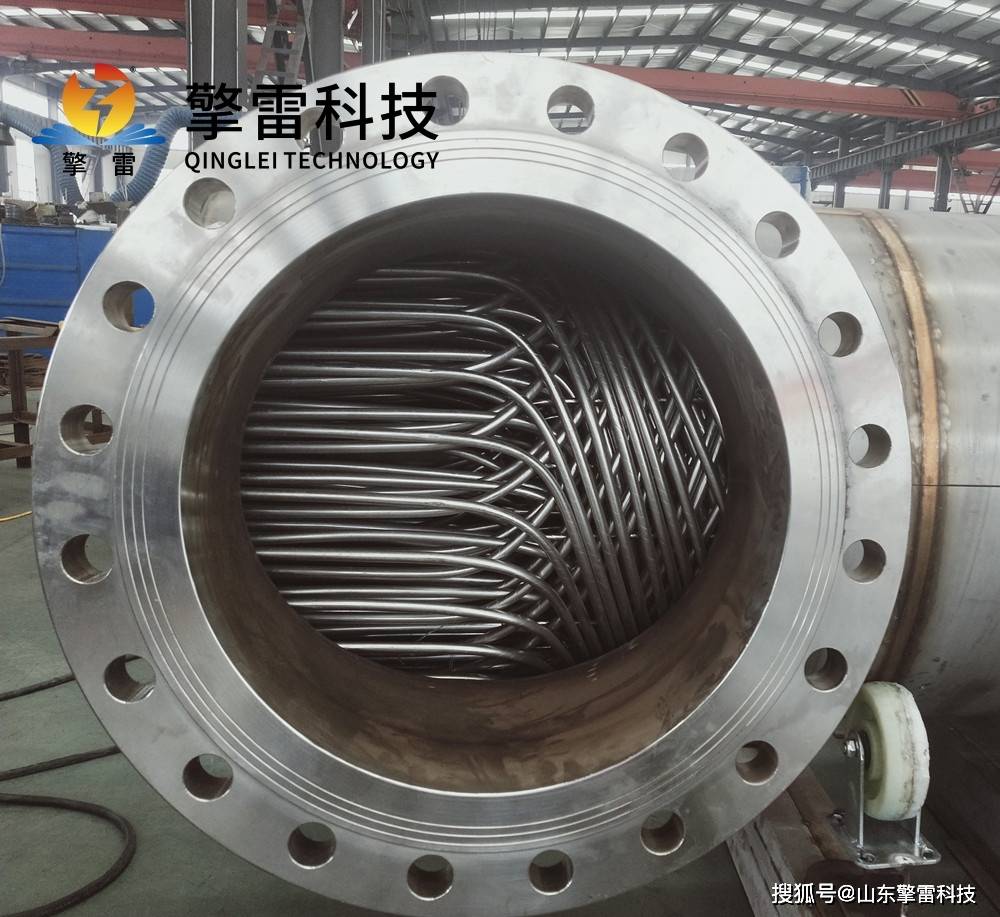

传热效率高:钛合金导热系数达15—22 W/(m·K),虽略低于铜(401 W/(m·K)),但通过螺旋缠绕管束设计,单位体积传热面积提升至传统设备的3—5倍,综合传热效率提高30%—50%。例如,某疫苗厂采用钛合金板式换热器,实现乙醇—水混合液10秒内从32℃降至4℃,活性成分保留率>99%,年产能提升15%。

耐高温性能强:钛合金熔点达1668℃,在1200℃高温下仍能保持结构稳定,适用于超临界CO₂萃取、多肽合成等工况。例如,在1600℃的多肽合成工艺中,碳化硅—钛合金复合换热器导热系数达120—400 W/(m·K),反应选择性提升12%,副产物减少40%。

二、结构创新:高效传热与智能控制的协同

钛合金制药冷却换热器通过结构优化与智能控制技术,实现了性能跃升:

多层螺旋管束:形成立体传热面,流体湍流强度提升50%,传热系数突破13600 W/(m²·K)。在中药提取液冷却中,螺旋结构产生离心力减少污垢沉积,结垢速率降低60%,清洗周期延长至18个月,年运维成本降低40%。某中药企业采用该设备处理200m³/h提取液,温度从80℃降至40℃,热回收效率达80%,年节约蒸汽成本超200万元。

双管板结构:实现气液分离,泄漏率<0.01%/年,符合FDA/GMP无菌要求。标准法兰连接模块支持快速更换,维护时间缩短70%。例如,某疫苗厂采用模块化设计后,安装时间减少50%,维护效率提升35%。

智能控制系统:集成物联网传感器与AI算法,实时监测管壁温度梯度、流体流速等16个关键参数,通过PID—MPC混合控制算法动态调节阀门开度与循环泵频率,响应时间<0.5秒。某企业应用后,年节能成本降低20%,故障预警准确率>98%。

三、售后服务体系:全生命周期的坚实保障

钛合金制药冷却换热器的售后无忧,不仅体现在设备本身的性能优势,更在于全生命周期的服务支持:

快速响应与专业团队:提供24小时在线技术支持,配备经验丰富的工程师团队,确保故障报修后4小时内响应,48小时内到达现场(国内主要城市)。

定制化维护方案:根据设备运行工况,制定个性化维护计划,包括定期清洗、性能检测、备件更换等,延长设备使用寿命。例如,针对中药提取液冷却工况,制定每18个月清洗一次的维护计划,避免因结垢导致设备性能下降。

备件供应与库存管理:建立全球备件供应链网络,关键部件库存充足,支持48小时内发货,减少停机等待时间。例如,某企业因钛合金管束突发泄漏,售后团队24小时内送达备用管束,并协助完成更换,确保生产连续性。

技术培训与操作指导:为用户提供设备操作、维护保养及故障排除培训,提升现场人员技能水平,确保设备自主运维能力。例如,某新投产的疫苗生产企业,售后团队驻厂培训3周,使操作人员掌握数字孪生系统操作、AI算法参数调整等技能,设备自主运维率达95%。

四、应用场景:全流程覆盖的“温控专家”

钛合金制药冷却换热器在制药全产业链中发挥关键作用:

抗生素发酵:碳钢—不锈钢复合换热器将温度波动控制在±0.3℃以内,发酵效价提升15%。

MDI生产:钛合金管壳式冷凝器承受8MPa压力,冷却效率稳定,年故障率低于2%。

阿司匹林合成:板式冷凝器将反应时间从4小时缩短至2.5小时,单线日产量提升37.5%。

疫苗生产:碳化硅换热器实现培养基±0.2℃精准控温,产品合格率提升至99.9%,年产能提升10%。

CAR—T细胞培养:微通道换热器(通道尺寸0.5mm)实现毫秒级热响应,温度波动<±0.2℃,细胞活性保持率提升20%。

注射剂生产:双管板换热器将药液温度稳定在2—8℃,确保无菌性,产品不合格率从0.5%降至0.02%。

中药废水处理:螺旋缠绕管换热器余热回收率达85%,年减少蒸汽消耗1.2万吨,运行成本降低40%。

氢氟酸废水处理:碳化硅换热器设备寿命从2年延长至12年,年维护成本降低75%。