防老剂废水缠绕管换热器-售后无忧

‘文章由山东擎雷环境科技股份有限公司提供’

引言

防老剂作为橡胶、塑料等高分子材料的关键添加剂,其生产过程中产生的废水成分复杂,含有酚类、胺类、硫醇等有机物,以及氯离子、硫酸根等无机盐,pH值波动大,部分呈强酸性或碱性。这些特性使得防老剂废水具有高腐蚀性、易结垢和热敏感性,对处理设备提出了严苛要求。缠绕管换热器凭借其独特的螺旋缠绕结构、高效传热性能及优异的抗腐蚀能力,在防老剂废水处理中展现出显著优势,成为行业绿色转型的关键技术支撑。

防老剂废水的特性与处理挑战

成分复杂性

防老剂废水成分复杂,包含未反应的原料、中间产物、目标产物防老剂以及各种添加剂等有机物,这些有机物大多具有生物毒性,难以被微生物降解。同时,废水中还含有一定量的重金属离子,如铬、铅、汞等,以及高浓度的盐分,如氯化钠、硫酸钠等。这种成分复杂性使得废水处理难度大,对换热器的材料选择和结构设计提出了更高要求。

高腐蚀性

防老剂废水中的酸性或碱性物质对金属设备产生电化学腐蚀与点蚀风险。例如,部分废水pH值可低至2-4,氯离子浓度超过500ppm,这种极端环境加速了设备的腐蚀过程。传统不锈钢换热器在处理此类废水时,寿命往往仅2-5年,需频繁更换,增加了维护成本和停机时间。

易结垢性

废水中的无机盐在温度变化时容易结晶析出,形成垢层附着在换热器表面,降低换热效率。垢层的存在不仅增加了热阻,还可能导致流体通道堵塞,影响设备的正常运行。此外,垢层的形成还会加速设备的腐蚀过程,进一步缩短设备寿命。

热敏感性

防老剂废水中的某些成分对温度敏感,在高温下易分解或发生化学反应,产生新的污染物。因此,处理过程中需要精确控制温度,避免因温度过高导致污染物分解或反应失控。这对换热器的温度控制精度提出了极高要求。

缠绕管换热器的技术优势

螺旋缠绕结构强化传热

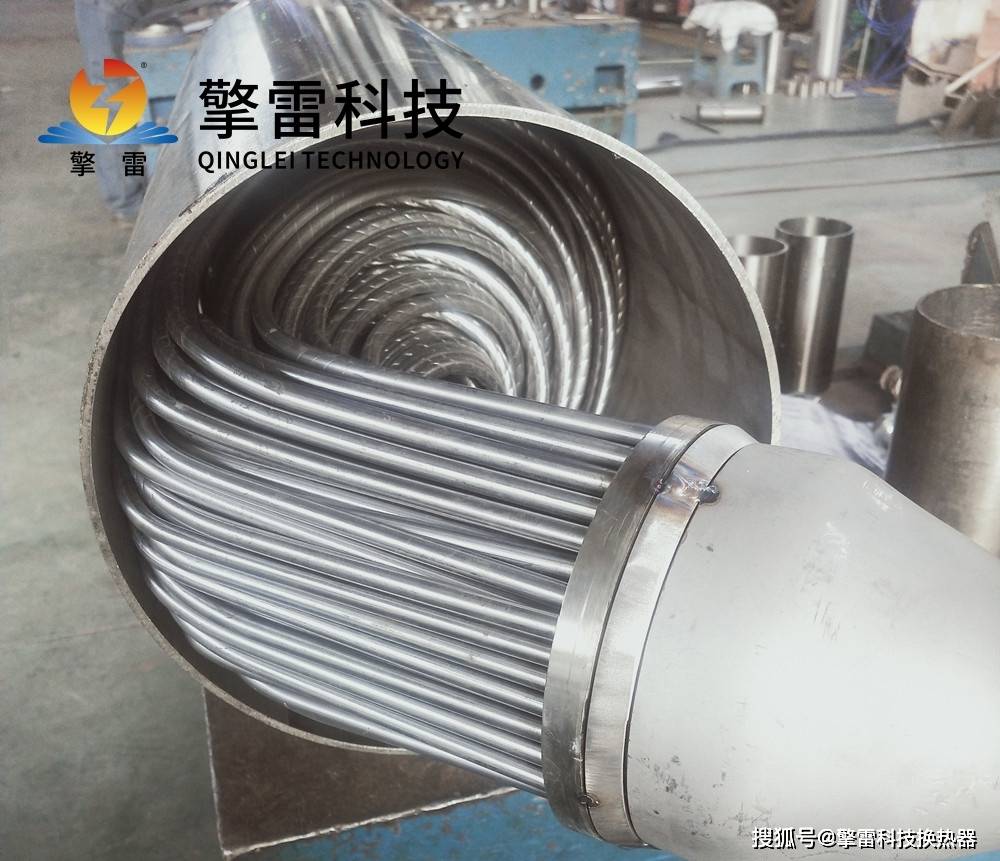

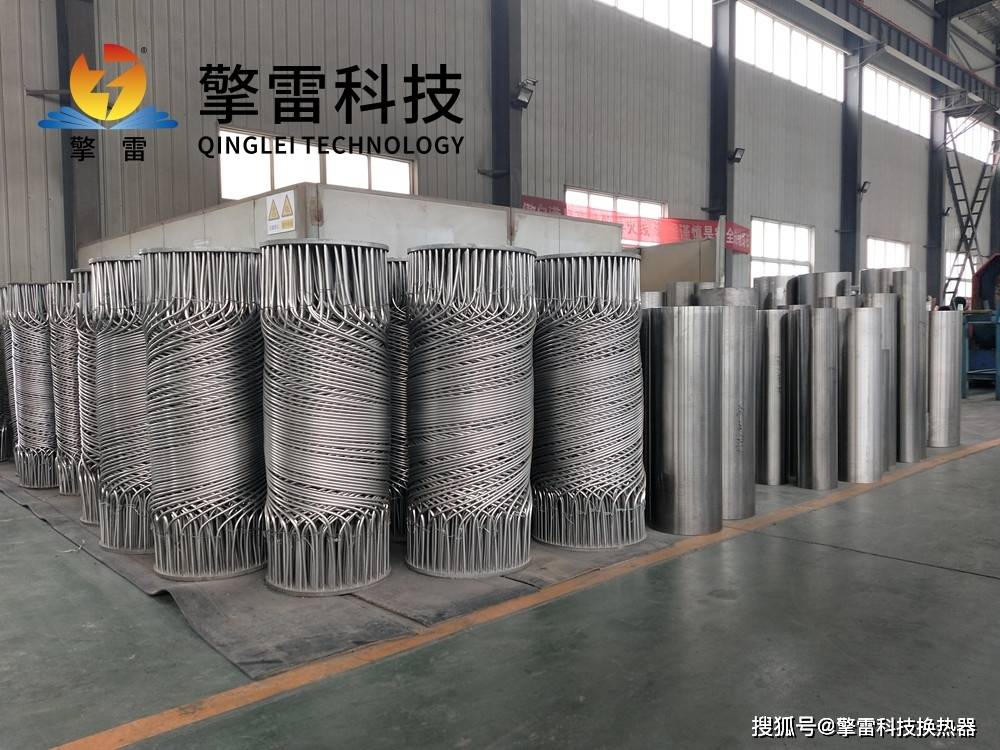

缠绕管换热器通过将金属细管(如316L不锈钢、钛合金)以特定螺距和间距螺旋缠绕在中心筒上,形成复杂的三维流道。这种结构使流体在流动过程中产生强烈的离心力与二次环流效应,显著破坏热边界层,提升传热效率。例如,在生物柴油废水处理中,双螺旋缠绕设计使高粘度废水的传热系数稳定在750 W/(m²·K)以上,较传统列管式换热器提升30%-50%。

抗污堵设计延长运行周期

缠绕管换热器的螺旋流道减少了介质停留时间,配合入口旋流分离器可去除直径>0.5mm的颗粒,污垢沉积率降低70%。某防老剂废水处理项目数据显示,改造后换热器连续运行时间从2周延长至8周,年停机清洗次数从26次降至6次,维护成本降低60%。这种抗污堵设计显著提高了设备的运行稳定性和可靠性。

模块化设计适应复杂工况

缠绕管换热器采用紧凑设计理念,单位体积传热面积可达100-170 m²/m³,较传统设备提升2-3倍。例如,在海洋平台FPSO装置中,设备占地面积缩减40%,处理能力却达到8000吨/天。此外,模块化设计支持多组并联,可灵活适应有限空间布局,降低厂房建设成本。这种设计使得缠绕管换热器能够广泛应用于各种复杂工况下的防老剂废水处理。

耐腐蚀材料选择保障设备寿命

针对防老剂废水的腐蚀性特点,缠绕管换热器可采用多种耐腐蚀材料。316L不锈钢适用于pH 5-9的中低腐蚀性废水,连续运行5年无泄漏;双相钢2205针对高浓度氯离子环境,腐蚀速率<0.005mm/年,寿命较碳钢延长3倍;钛合金TA2耐强酸腐蚀,设计压力达40MPa,适用于极端工况。这些材料的选择有效保障了设备在恶劣环境下的长期稳定运行。

应用场景与案例分析

合成反应余热回收

在橡胶助剂生产中,合成反应需精确控制温度(通常100-150℃)。缠绕管换热器作为反应釜夹套或内盘管,可实现温度波动±1℃,提升产品收率。某企业采用后,反应温度控制精度提升,产品合格率从92%提高至98%。这种应用不仅提高了产品质量,还降低了能耗和生产成本。

废水蒸发浓缩

防老剂废水蒸发浓缩需在高温高压下进行。缠绕管换热器作为蒸发器核心部件,耐受高盐溶液腐蚀与结垢,提升蒸发效率。某企业采用后,年多回收蒸汽约5000吨,折合标准煤700吨。这种应用不仅实现了废水的减量化处理,还回收了大量热能,提高了能源利用效率。

溶剂回收

在乙醇、丙酮蒸馏工段,缠绕管换热器用于塔顶蒸汽冷凝,避免溶剂对金属的腐蚀,提升回收纯度。某医药中间体企业采用后,溶剂回收率提升5%。这种应用不仅减少了溶剂的浪费和环境污染,还降低了生产成本。

案例分析:某橡胶助剂生产企业

某橡胶助剂生产企业在防老剂生产过程中产生大量废水,需要进行处理后达标排放。原处理系统中使用的换热器为传统的列管式换热器,由于防老剂废水的腐蚀性强,换热器经常出现泄漏问题,导致处理系统频繁停机检修,影响了生产的正常进行。为了提高处理效率和设备可靠性,企业决定采用缠绕管换热器替代原有的列管式换热器。

材质选择:根据废水的成分和腐蚀性,缠绕管选用钛合金材质,壳体采用不锈钢材质,并在壳体内表面涂覆防腐涂料,以提高设备的耐腐蚀性能。

缠绕方式优化:采用变螺距缠绕方式,根据流体的流动特性调整螺距,使流体在缠绕管内的分布更加均匀,提高传热效率。

折流板改进:将原有的弓形折流板改为圆盘-圆环形折流板,减少壳程流体的流动死角,增强流体的湍流程度,进一步提高传热效果。

经过结构优化后的缠绕管换热器投入使用后,取得了显著的应用效果。设备运行稳定,未再出现泄漏问题,处理系统的停机检修次数大幅减少,生产效率得到显著提高。同时,由于缠绕管换热器的传热效率高,蒸汽消耗降低,年节约能源成本超200万元。

智能化与绿色化发展趋势

物联网集成与故障预警

现代缠绕管换热器深度融合物联网与人工智能技术,部署光纤测温系统和声发射传感器,实现泄漏预警提前量达4个月,故障预警准确率98%。通过数字孪生技术构建虚拟设备模型,结合CFD流场模拟,设计周期缩短50%,运维效率提升60%。例如,在山东某炼化企业应用中,基于AI算法的自适应控制系统使单台设备年节约蒸汽1.2万吨。

新型材料研发

随着材料科学的不断发展,新型耐腐蚀、耐高温材料不断涌现。碳化硅-石墨烯复合材料通过掺杂改性提升导热系数与高温强度,开发适配超高温(1400℃)、超高压(3.0MPa)工况的新型材料。碳化硅-氮化硅复合材料则提升耐辐射性能,适配核能领域。这些新型材料的应用将进一步拓展缠绕管换热器的应用范围。

3D打印与无压烧结工艺

3D打印近净成型技术实现复杂管束结构一体化成型,比表面积提升至800m²/m³,传热系数突破15000W/(m²·℃)。无压烧结工艺精确控制烧结温度、时间和气氛,提高材料致密性和导热性,降低生产成本。这些先进制造技术的应用将提高缠绕管换热器的制备精度和效率。

热-电-气多联供系统

集成余热回收、ORC发电与热泵技术,能源综合利用率突破85%。例如,雄安新区综合能源站通过该系统实现年减排二氧化碳15万吨。这种多联供系统的应用将进一步提高能源利用效率,降低碳排放。

结论

防老剂废水缠绕管换热器凭借其螺旋缠绕结构强化传热、抗污堵设计延长运行周期、模块化设计适应复杂工况以及耐腐蚀材料选择保障设备寿命等优势,在防老剂废水处理领域展现出显著的应用价值。随着物联网集成、新型材料研发、3D打印与无压烧结工艺以及热-电-气多联供系统等技术的发展,缠绕管换热器将不断升级和完善,为防老剂行业的绿色低碳发展提供更加高效、可靠、经济的解决方案。

上一篇:化工管式换热器-售后无忧

下一篇:酵母废水列管式换热器-售后无忧